Dampfumformstationen PM2

„Hamburger Rieger“

Das Projekt von NOPA bei der Hamburger Rieger GmbH Papierfabrik Spremberg, durchgeführt zwischen Juli 2019 und Februar 2021, konzentrierte sich auf die Entwicklung und Implementierung von Dampfumformstationen. Mit einem Augenmerk auf Zuverlässigkeit und maßgeschneiderten Lösungen, illustriert diese Dokumentation die technischen und kooperativen Aspekte des Projekts.

Auftraggeber: Hamburger Rieger GmbH Papierfabrik Spremberg

Projektzeitraum: 2019 – 2021

Standort: Schwarze-Pumpe PM2

Besonderheiten:

- Individuelles Engineering

- Sicherheitsfokussiert

- Komplexe Implementierung

- Effiziente Anlagenperformance

Ansprechpartner NOPA:

Rene Baeske

Innovatives Engineering

für Hamburger Rieger

NOPA war bei der Errichtung der Papiermaschine PM2 der Hamburg Rieger GmbH am Standort Schwarze Pumpe maßgeblich involviert. Die Aufgabenstellung umfasste das Engineering der Dampfregel- und Umformstationen für die LEAG-Notversorgung und der PM2-Dampfversorgung.

Hierbei lag das Augenmerk des Auftraggebers auf hoher Betriebssicherheit, Standardisierung und Wartungsfreundlichkeit. Dies beinhaltete die komplette Ausführungsplanung und das Produktengineering, wobei NOPA auf langlebige, innovative Lösungen setzte, die präzise auf Kundenbedürfnisse zugeschnitten waren.

Planung der Dampfumformstationen

Entwicklung und Auswahl maßgeschneiderter Lösungen

NOPA erstellte auf Basis der verfahrenstechnischen Anforderung die komplette Ausführungs- und Detailplanung, einschließlich der Produktspezifikation für die kompletten Dampfregelstrecken unter Einhaltung alles sicherheitstechnischen Anforderung. NOPA arbeitete hierzu eng mit den Projektingenieuren, Betriebsleitern und verantwortlichen TÜV-Sachverständigen zusammen.

Umsetzung bei Hamburger Rieger

Partnerschaftliche Realisierung und technische Expertise

NOPA trat in der Umsetzungsphase als Komplettauftragnehmer und Technologiepartner für die Papierfabrik Spremberg auf. Der Fokus lag in der Bauphase 1 auf dem Rückbau der Altanlagen und der Errichtung der LEAG Notversorgung, einschließlich der kompletten Inbetriebnahme der Dampfregelstrecke. In der Bauphase 2 lieferte NOPA die Komponenten für die komplette Dampfregelstrecke der neu errichteten PM2.

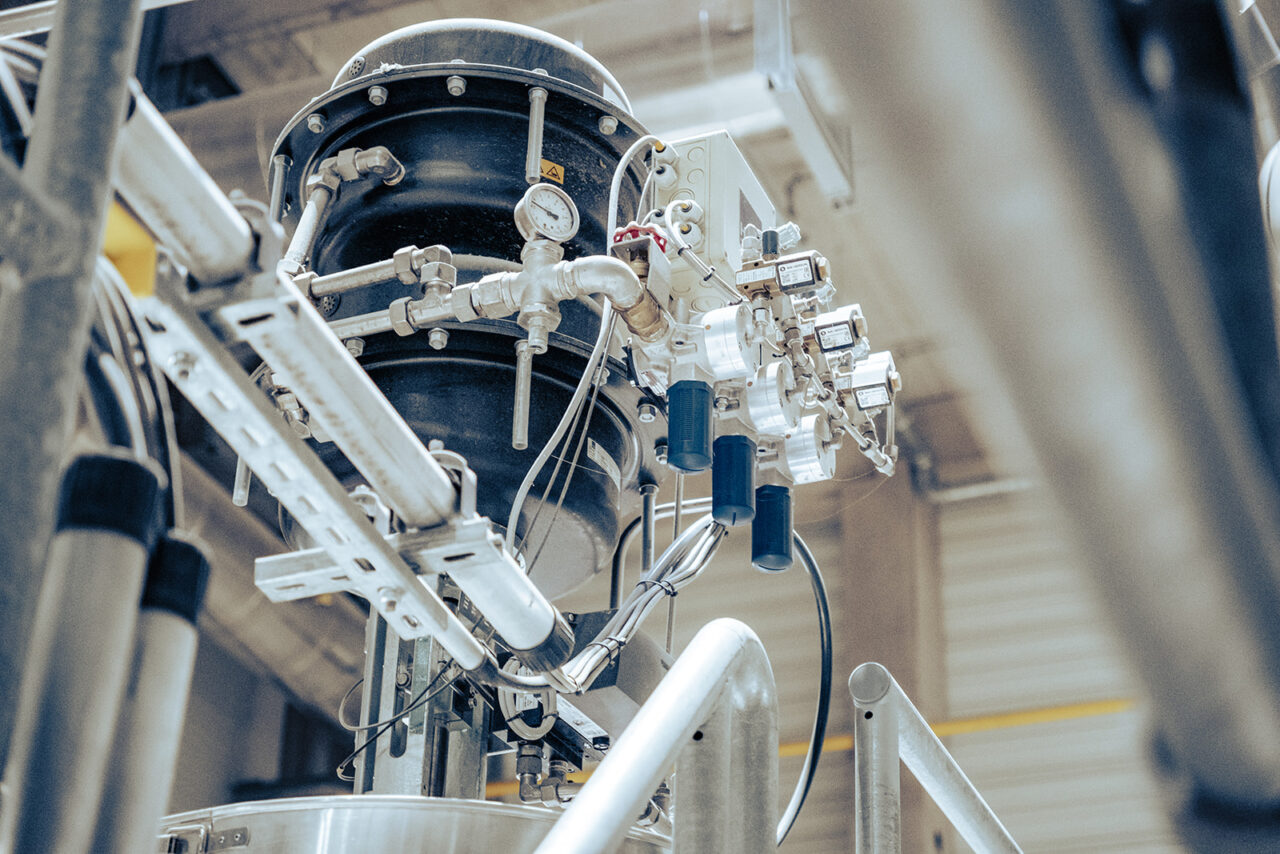

In enger Zusammenarbeit mit den Auftraggebern und TÜV-Sachverständigen stellte NOPA sicher, dass alle Komponenten – von Dampfumformventilen bis hin zu Sicherheitseinrichtungen und Sicherheitsventilen – die hohen Anforderungen des Auftraggebers an die Betriebssicherheit erfüllten und problemlos in Betrieb genommen werden konnten.

Effiziente technische Lösung

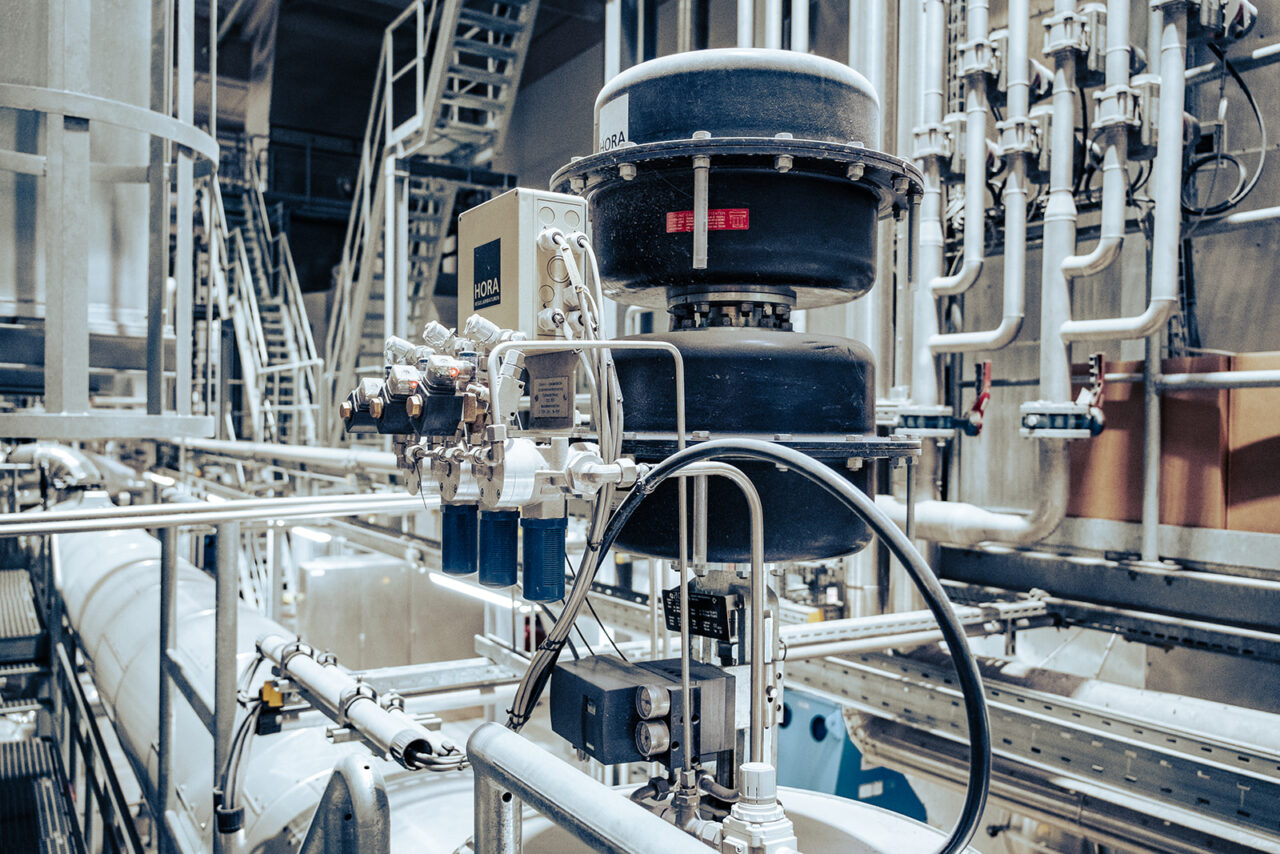

zwei parallele DN300 Umformstationen

Bei der technischen Planung ergab sich zunächst die Möglichkeit, eine DN600 Umformstation zu implementieren. Allerdings stellte sich heraus, dass es schwierig wäre, den Minimal-Lastfall mit einer solchen Station effizient zu regulieren. Aus diesem Grund hat sich NOPA für eine alternative Lösung entschieden: den Einsatz von zwei parallelen DN300 Umformstationen. Diese Entscheidung brachte mehrere Vorteile mit sich. Erstens ermöglichte sie eine Erweiterung des Regelbereichs, was eine präzisere Anpassung an unterschiedliche Betriebsbedingungen erlaubt. Zweitens führte diese Konfiguration zu einer erheblichen Verkürzung der Lieferzeiten. Ein weiterer wesentlicher Vorteil dieser Lösung liegt in der erhöhten Verfügbarkeit: Beide Umformstationen können unabhängig voneinander betrieben werden, was die Flexibilität und Zuverlässigkeit des Systems deutlich steigert.

Ergebnis des Projekts

Erfolgreiche Inbetriebnahme und nachhaltige Leistung

Das Projekt bei der Hamburger Rieger GmbH Papierfabrik Spremberg wurde erfolgreich von Juli 2019 bis Februar 2021 durchgeführt. NOPAs Engagement resultierte in einer präzisen und effizienten Anlagenausstattung, die einen störungsfreien Betrieb ermöglicht. Die erfolgreiche Inbetriebnahme zeichnete sich durch eine starke Partnerschaft und technische Kompetenz aus, wobei NOPA eng mit allen Beteiligten – von Auftraggebern über Planungsbüros bis zu technischen Dienstleistern – zusammenarbeitete, um eine Anlage zu schaffen, die den hohen Anforderungen an die Betriebssicherheit gerecht wird.